場所打ち杭鉄筋かごと無溶接工法

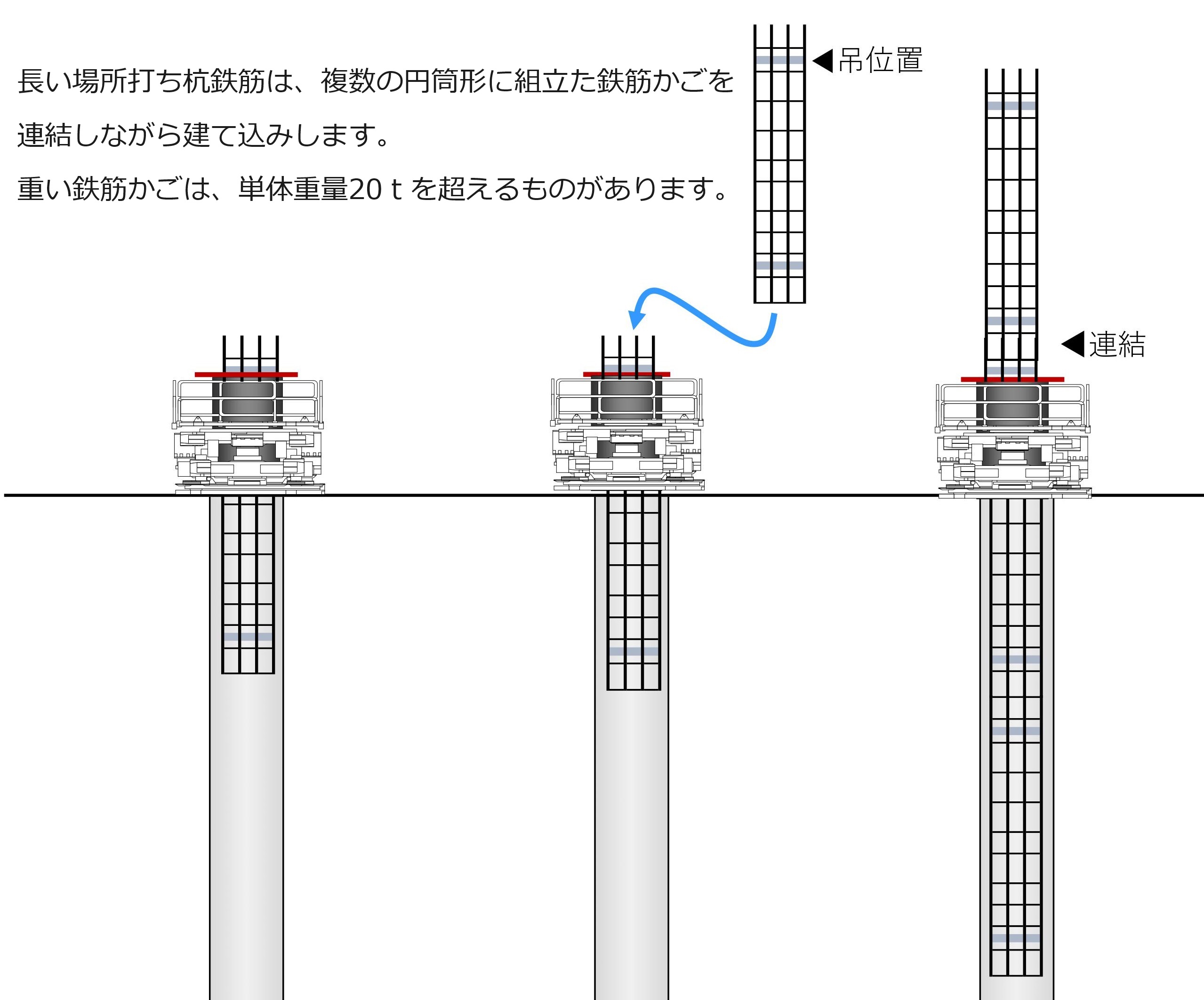

無溶接工法を理解するには場所打ち杭鉄筋かごの施工と配筋変化を知る必要があります。 場所打ち杭は数十メートルに及ぶものが多く、大抵は鉄筋かごを複数連結しながら建て込みをした後に、コンクリートを打設します。

以下は(一社)建設コンサルタンツ協会 近畿支部技術委員会「場所打ち杭の無溶接工法による鉄筋かごの課題と対応について」からの引用です。

無溶接工法の設定理由と固定方法について

無溶接工法の設定理由と固定方法について、以下に記載する。(杭基礎施工便覧より参照)

⑴ 無溶接工法の理由

溶接による仮止めは、局部的に急加熱、急冷却することで鉄筋の材質劣化や断面減少(アンダーカット)等の欠陥が生じるおそれがある等、施工品質の確保が困難であることを考慮したものである。

溶接による仮止めを行わない方法として、なまし鉄線を用いる方法の他、近年、特殊金物等により構造設計上考慮する鉄筋を固定する方法(無溶接工法)による鉄筋かごの組立が数多く行われてきている。

⑵ 補強材

無溶接工法における補強材には、平鋼や形鋼が使用されることが多く、特に2,000mm以上の杭では形鋼が使用される例が多い。

⑶ 組立て

⇒溶接によらない形状保持方法

① なまし鉄線を用いる方法

② 特殊金物等により構造設計上考慮する鉄筋を固定する方法(無溶接工法)

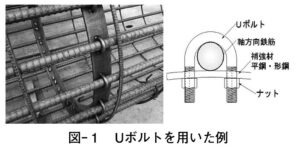

無溶接工法の鉄筋の組立て方法には、様々な方法がある。組立て方法の一例を図 1 に示す。

アーク溶接(2023年10月23日 (月) 12:50:Wikipedia)

※無溶接に関連する名称について

無溶接工法と取付金物(無溶接特殊金物やUボルト)を区別し分かり易くするために、無溶接工法に用いる取付金物を無溶接金具、溶接に対する無溶接金具による固定を無溶接金具固定と呼称します。

溶接固定と無溶接金具固定の決定的なちがい

溶接固定と無溶接金具固定の違いは端的に言えば、一体化するかしないかです。 溶接では点溶接でも部分的に溶け込み一体化しています。 溶接が耐えられる範囲の荷重負担ならば固定個所はずれません。 これに対して無溶接金具固定では、一体化しない仮組に近い状態にしかなりません。 荷重がかかると固定個所は極わずかでも必ずずれ、時間の経過と共にずれは大きくなり、放置すれば最終的には脱落してしまいます。

土木工事の場所打ち杭は群杭が多く、杭径も細く鉄筋重量も建築等と比べると軽いといえます。 そのため平成24年の道路橋示方書改訂後に無溶接工法が実施・浸透するまでの溶接時代の補強リングは、D22程度の異形棒鋼(組立筋)補強リングでも問題ありませんでした。 しかし無溶接工法に移行後は、溶接工法時代と同程度の杭でも、異形棒鋼の補強リングでは摩擦が得られにくく、鉄筋かご内部の競った2点を軸として回転し易いために、組立後の鉄筋かごが平らに潰れるなど溶接時代にみられなかった現象が起こりました。 肝心の固定力は溶接とは比べ物にならないほど弱いといわざるをを得ません。 そして鉄筋重量増大傾向と共に、施工に及ぼす悪影響は計り知れません。

鉄筋かご建て込み作業の難易度上昇

「巨大地震と無溶接工法ー場所打ち杭の鉄筋かご」で触れたように、多発する大地震に備えて場所打ち杭の鉄筋は太径・過密化し、SD490のような高強度鉄筋の使用も増えて、鉄筋重量は飛躍的に増大しています。 固定力の弱さは、場所打ち杭鉄筋かご無溶接組立の肝となる主筋(杭長方向の軸筋)と補強リングの固定にダイレクトに影響します。 この異形鉄筋の固定は、締付と極わずかな引っ掛かりだけですので、安定した固定状態でなく、変形を起こし易いものです。 安全圏内では目視で判別できませんが、安全圏を越えると目に見えて変形します。 施工者にとって恐ろしいものですが、無溶接固定の弱点は施工中だけのものであり、完成した杭の鉄筋強度を低下させません。

しかし施工途上の安全性に目を背ける事はできません。 あたりまえですが施工者は、日本国民または海外から日本の構造物をつくるために来た人々だからです。

場所打ち杭鉄筋は、鉄筋かご単体でも重量20tを超えるものがあり、連結後の鉄筋かごでは、重量が50t以上になることも珍しくありません。 つまり大地震にそなえると、鉄筋重量が増え吊筋作業が難しく危険になり、座屈しやすくなります・・・施工の難易度が上昇するということです。

無溶接工法は無溶接金具固定ではありません

橋梁や高層ビルなどの基礎を支える場所打ち杭の溶接組立された鉄筋は、地震時に溶接箇所が破断するケースがあります。 これは溶接箇所の断面欠損や、溶接加熱による溶接周辺部に地震時の応力集中(たとえば番線の同じ個所を曲げ伸ばしのような)が起こることが原因であることから、溶接をしない無溶接工法で鉄筋を組み立てるようになりました。 また現場溶接は溶接欠陥が出やすいことからも地震に弱く、無溶接工法が優れているといえます。 しかし無溶接固定には大きな弱点があるために、対策/検討や管理と、その為の基準や取扱いの枠組みが必要です。

特に熊本地震後は太径鉄筋・過密配筋を目にすることが多くなりましたが、施工難易度の急上昇はあまり知られていません。 その配筋変化は溶接に比べて強度的に劣る無溶接工法施工と相まって、格段に施工が難しいものになっています。

年々増大重量化する場所打ち杭鉄筋を無溶接金具固定で施工するためには、無溶接金具固定の弱点を補う施工法=無溶接工法が必要になります。 つまり弱い無溶接金具固定は、無溶接工法の一部でしかなく、弱点を補って初めて実用化できるということです。

無溶接工法とは

無溶接工法とは、無溶接金具固定の弱点を補い、施工を安全にする工法と定義づけできます。

たとえば吊筋の荷重均等分散を考えると分かり易いと思います。 それは、補強リングが荷重を均等分散することで可能になります。 以前は、1カ所当り2~4本の鉄筋を吊治具で固定した吊筋作業が慣習として多く行われていましたが、その数本の鉄筋固定金具に荷重が集中することで支持力を超過し抜ける現象が時折見受けられます。

写真の吊筋は間違っています。 補強リングを直に吊れば、理想的な吊筋ができますが、吊位置リングの上で片側主筋2本×2カ所=4本の主筋のみを吊上げてしまい、全ての無溶接金具に荷重を均等分散しません。 鉄筋重量が無溶接金具4個の合計支持力に収まっていたので、無事施工できましたが、鉄筋重量がもっと大きく支持力以上の荷重がかかっていれば吊筋ができないところでした。(正しくは補強リングを直接または補強リングの下に吊治具を取付て補強リングを受けるように吊上げなければなりません)

写真の作業に際して「補強リングで吊る」を伝達したかどうかか不明ですが、当時は無溶接工法についての考察が進んでおらず、少なくとも施工要領書を作成しなかったと思われます。 この吊筋施工が原因で事故が起こったと仮定して責任所在を考えると、 ①施工要領の未作成と伝達不足 ②吊筋方法検討とチェック不足 ③無溶接工法カテゴリーがない故の作業や検討の標準化がないこと・チェック体制 の3点が挙げられ、①は工法提供者、②は施工者、③は無溶接工法取り扱い上の構造的問題、といえます。

無溶接工法における補強リング

このページ冒頭の「場所打ち杭鉄筋建て込み要領」図の「◀吊位置」の部分が吊補強リングで、鉄筋かご重量を各固定金具にほぼ均等分散(補強リングのしなりのため完全均等分散はできません)します。 そのため、補強リング部材検討は無溶接工法に含まれますが、補強リング取付は構造筋の邪魔に極力ならないように、金具の特性に応じた補強リング部材と取付位置を検討します。 この検討は金具の性能と特性が条件になります。 無溶接金具固定(金具の性能や品質、改良)は、施工者でなく、メーカーの範疇です。 また検討の優先順位は安全が最優先です。

吊箇所数も吊位置補強リングの検討条件に含まれます。 吊位置補強リング部材のせん断と曲げの検討は、2点吊か4点吊かで補強リング部材が変わります。 吊筋施工にでは、真上に吊っているかどうかも重要です。(施工者責任の範疇) この点でいうと、上写真の吊筋は理想的です。

補強リング検討では、吊位置補強リングの検討よりも杭断面方向の検討が重要視されることが多いようですが、断面方向の変形は、組立ができれば問題ない程度で良いと思います。 吊筋時は杭の断面方向に外力はなく、建て込み中~コンクリート打設~打設後についても大きな外力は作用しません。 帯筋自体の耐力が大きければ、補強リングなしでも形状は保てますし、コンクリート打設後では、鉄筋かご内外のコンクリート圧密により簡単に変形するものではありません。 横倒し組み立て時の多少の変形は、弾性変形であれば吊筋時に復元します。 それよりも安全に関わる吊筋時の検討を重視すべきです。

吊位置リング検討における問題点

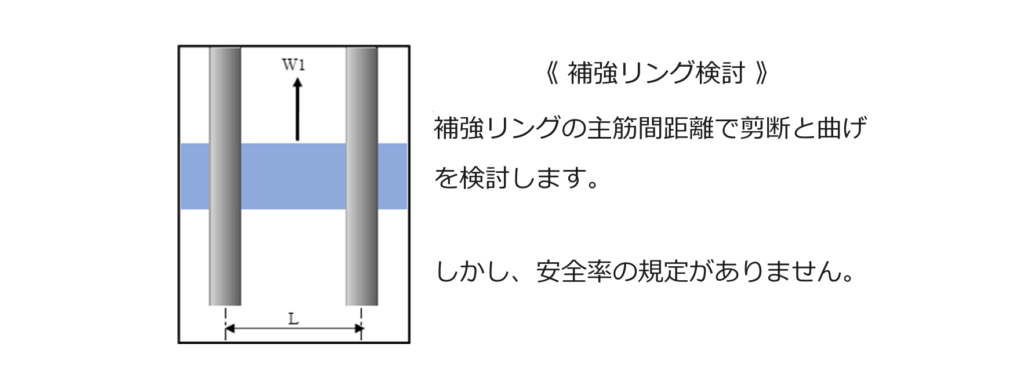

上は吊位置補強リング検討の図です。 主筋間距離Lが広いほど大きな部材が必要になります。 勘頼り施工ではイメージに影響されやすいため、事前検討は鉄筋重量に関係なく実施しなければなりません。

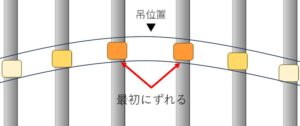

W1は、2点吊ならば荷重の1/2、4点吊ならば荷重の1/4で、補強リングの曲げとせん断検討をしますが、この式が成立するのは鉛直に吊筋する時であり、少しでも角度がつくにしたがいW1より大きな値になります。(これだけでも安全率は不可欠です) また荷重は静止状態の鉄筋重量です。 旋回・揚重・なんらかの衝撃に伴う影響は、静止荷重の数倍に及ぶことがあります。 補強リングと主筋の各交点が溶接固定であれば、補強リングが曲がって垂れ下がっても、ほとんど事故にならずに済みますが、無溶接金具固定の場合は、吊位置の補強リングのたわみを頂点として吊位置両側の金具に最大の偏荷重がかかり、簡単にずれ始めます。 時間の経過と共に加速的にずれ、最終的に抜け落ちます。

安全率の定めがないのは、溶接時代は今より軽い鉄筋が多く、溶接により一体化していたために、さほど問題にならなかったと考えられます。 しかし、無溶接工法での重量級鉄筋かご揚重作業では、然るべく標準化された安全率が必要不可欠です。

補強リング検討と金具の支持力次第で設計が影響を受ける場合も

無溶接工法では、無溶接金具固定の弱点を補うために、吊筋時に変形しない補強リングや配置を優先する必要があり、そのために構造筋の変更が迫られる場合があります。

断面性能表から分かるように、吊位置補強リング部材のZyの値が大きいと、杭長方向になる幅が広いので、帯筋間に収まらないケースがあります。 なんらかの方策で取付けるか、帯筋の形状変更等が必要になりますが、吊検討時の安全率によってよって補強リング部材寸法が変化しますので、安全率もセットで考えるべき課題です。

他にも座屈対策では、従来広く行われ効果がある補強リング間隔調整で対策しきれないケースがあり、完成後の杭に必要のない太さの主筋に変更する必要も発生します。 これらの問題は施工前の現場ではじめて協議対象になることが多く、準備と工期に悪影響を及ぼすことになり、安全施工も妨げますので、事前に取り上げる機会(入札時の技術提案等)が必要です。

設計・施工上の課題

以下に(一社)建設コンサルタンツ協会 近畿支部技術委員会「場所打ち杭の無溶接工法による鉄筋かごの課題と対応について」より当該箇所を引用します。

国土交通省より事務連絡『「場所打ち杭の鉄筋かご無溶接工法の設計・施工」について』が出されているが、設計・施工上において以下の課題があると考える。

課題1 :無溶接工法の設計歩掛かり

杭の補強リング等の設計は、従前の杭基礎の設計歩掛りに考慮されていないため、設計段階において、補強リング等の設計・図面作成が行われていないケースもある。しかし、最近は設計段階で依頼があったりし、発注者によって設計対応がばらばらな状況である。

課題2 :設計のばらつき

補強リングに関しては、事務連絡の事例(φ1500)ではL型鋼での設計事例となっているが、設計者によって、使用材料のばらつきが大きく、同規模の杭径・杭長・配筋条件でもL型鋼やFB、鉄筋で設計されている。

課題3 :金具メーカーのばらつき

固定金具メーカーによって、設計の考え方や使用材料に大きなばらつきが生じており、その結果、固定金具の材料費や施工費にも大きな差が生じている。

課 題4 :工事での補強リングや固定金具の使用材料は施工者の任意

無溶接工法に使用する材料、補強リング及びスペーサー用固定金具は、見積単価による計上となっていたが、最近は物価資料に掲載されており、規格が適合すれば使用できるようになった。

しかし、固定金具メーカーに場所打ち杭配筋図を提示して、無溶接工法の工事見積りをとっても、設計の考え方の違いから、金具配置、個数および使用材料のばらつき見られ。固定金具の費用は、工事費に加算されているが、実際に採用する固定金具のタイプは施工者の任意であり、鉄筋かごの変形など不具合が生じた場合の責任は施工者となる。

施工者は本工法の目的や工事品質の確保に十分な配慮が求められる。

課題5 :鉄筋の座屈事例の発生

鉄筋太径化に伴う重量増や長尺杭の鉄筋かご建て込み作業において座屈が発生している。

無溶接工法の課題解決に向けて

(一社)建設コンサルタンツ協会 近畿支部技術委員会「場所打ち杭の無溶接工法による鉄筋かごの課題と対応について」では、従来施工者若しくは金具メーカーの問題とされてきた問題・課題を様々な角度で詳細に取り上げています。 無溶接工法が浸透しはじめてから15年以上が経ちましたが、土木工事以外では十分に浸透せず、なかなか問題が表面化していません。 しかし、業務的に建設業の最上位といえる建設コンサルタンツ協会の取り組みは、天の恵みといえるほどありがたいもので、現場やメーカーの知見が活かされる道が開けると同時に、閉鎖的で江戸時代のまま遅れていると揶揄される建設業界の風通しが良くなり、基幹産業としてもっと評価されるきっかけになると思います。

無溶接工法の、特に金具固定に関する難しさは、未解明部分が多く、標準化は長い道のりになると思いますが、事故を防ぎ効率化することで発注者・設計者に、権限と責任範囲と難易度の明確化は安全・効率化・安心・然るべき経費・利潤・品質を生むことで施工者とメーカーに、というふうに関係者の利害は完全一致していると思います。 無溶接工法の課題解決に向けて、組織の大小や法人・個人の別なく協力・研究できる体制を築きたいと思います。